日本語|English

1943年の戦時中、東京・板橋からの疎開工場とされ建設されたトーハツ岡谷工場が現トーハツマリーンの前身となっております。

1988年2月にトーハツと米国・ブランズウィック社との合弁会社として、「トーハツマリーン」が設立されました。ブランズウィック社は船外機大手マーキュリーマリンの親会社で、船外機についての技術・生産力を高めていたトーハツ株式会社との製品調達を決定しました。

トーハツ岡谷工場

現在の駒ヶ根工場

当工場はこれまで3つの大きな改革をしてきました。

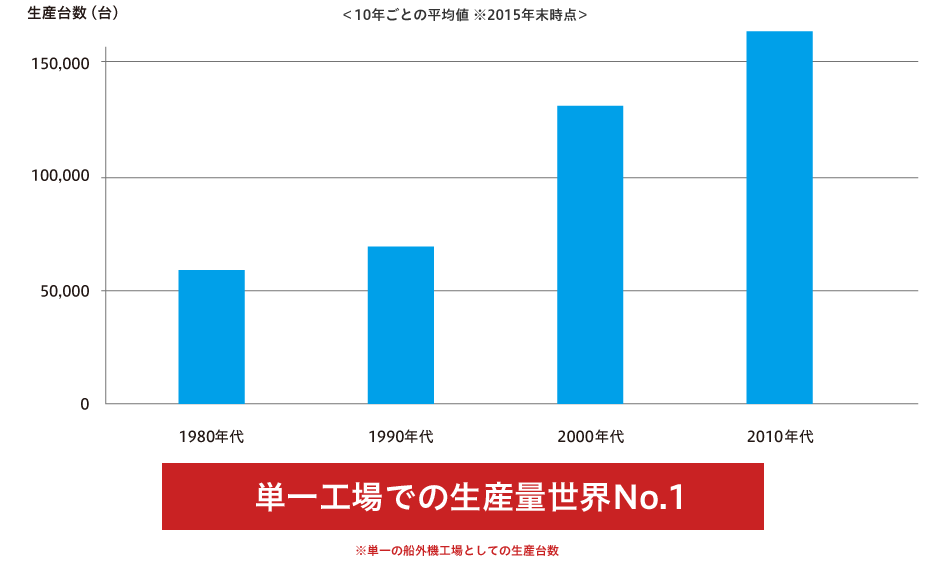

一つ目は、先に説明しました世界的な船外機ブランドである「MERCURY(マーキュリー)」を有する米国ブランズウィック社との資本提携です。それまでトーハツブランドだけの生産で年4~5万台だったものが、MERCURYの製造を開始以来増産を続け、近年では17~18万台で推移しています。当社の製造する船外機は世界120カ国以上で使用されています。

二つ目は岡谷から駒ヶ根への移転です。工場の敷地面積が拡大し生産量が増えました。それまで2本だった組立ラインは3本になり、塗装ラインも1本から2本に倍増させました。

三つ目は環境対応です。船外機といえば小型軽量で低価格な2ストロークエンジンが多かったのですが、先進国市場で環境負荷の少ない船外機へのニーズが高くなり、2ストロークよりも排気煙の少ない4ストロークエンジンが主流となっています。一方、2ストロークも改良が進み、環境配慮型のエンジンが開発されています。

世界ナンバーワンの生産をできるだけの人財・設備・資材・資金等が当社工場には確保・管理されているからです。

当社が製造する船外機の種類は、細かい仕様の違いで現在700タイプほどあります。これだけ多品種の船外機エンジンを量産できる工場は世界的に見ても当社の他にあまり例がありません。なぜこれだけの生産が可能かといいますと、駒ヶ根工場の生産工程が部品納入・加工・塗装・組立・検査・納品・出荷とワンライン化され、生産の合理化を図っているからです。自動加工のマシニングセンタの精度も向上し、加工における不良率も下がりました。

製造の自動化に積極的な取り組んでいます。当社はマシニングセンターをいち早く導入するなど自動化に取り組んでいます。2017年以降、生産性の飛躍的向上が期待できるのが「生産管理システム」の導入です。これまで手作業や計算ソフトで処理してきた生産計画等を、すべてデータベースで管理するシステムで、工程や納期、コストを高い精度で一括管理しつつ、ボトルネック等の問題点を可視化していきます。

このような仕組みを推進する背景には、少子高齢化があります。いままで男性ばかりで、床が油で汚れた工場から脱し、重量物をロボットで操作したり、快適な職場環境に生まれ変わって女性の活躍の場が増えています。

当社が目指しているのは、製造のすべてを機械に任せるのではなく、人が携わることで効率性を追求できる製造現場です。いわば、自動化の「動」の字を「働」に置き換えた「自働化」への取り組み。人が活き活きと働ける、柔軟な製造環境を実現したいと考えています。